Científicos reutilizan la probóscide del mosquito como boquilla ultrafina para la impresión 3D

La naturaleza vuelve a superar a la ingeniería: la diminuta probóscide de un mosquito hembra se convierte en una boquilla capaz de imprimir estructuras invisibles al ojo humano. Una técnica pionera que redefine los límites de la impresión 3D.

Por Enrique Coperías

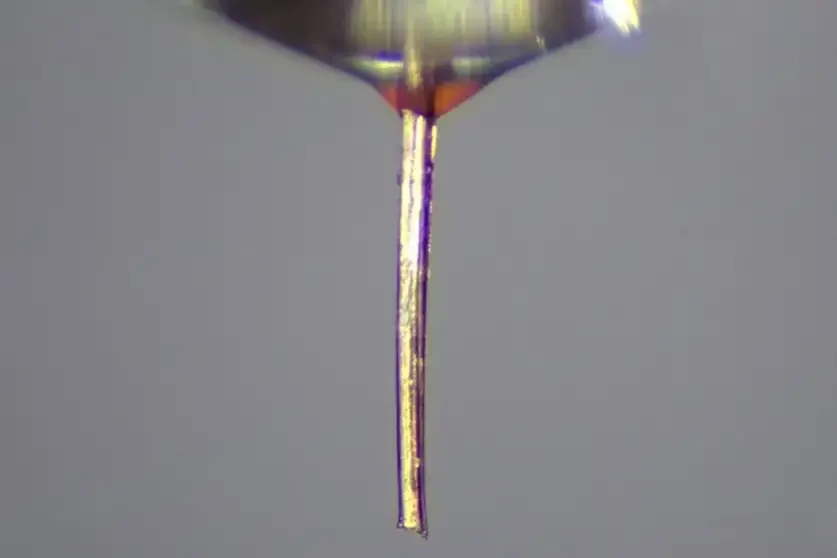

Imagen microscópica de la cabeza de una mosquita hembra, donde se aprecian las antenas, la probóscide y los palpos que conforman su sistema olfativo. Arriba, a la derecha, probóscide de moquito tratada para ser usada en bioimpresión. Crédito: Zwiebel Lab, Vanderbilt University.

En los laboratorios de Universidad McGill, en Montreal (Canadá), un grupo de ingenieros ha encontrado inspiración en una de las criaturas más odiadas y letales del planeta. Allí, entre hembras de mosquito criadas en condiciones controladas, surgió una idea que suena a ciencia ficción: reutilizar su probóscide —el fino estilete con el que perforan nuestra piel para chuparnos la sangre— como una boquilla biológica para impresión 3D de estructuras microscópicas.

El resultado es una técnica bautizada con humor negro como 3D necroprinting, que acaba de ser presentada en la revista Science Advances.

El nombre no deja lugar a dudas: se trata de imprimir con partes de organismos muertos. Pero detrás del juego de palabras hay una propuesta con implicaciones profundas para la fabricación a microescala, la bioimpresión y la sostenibilidad de los equipos científicos. Lo que plantean el especialista en automatización Justin Puma y sus colegas es conceptualmente sencillo, aunque ultradelicado en su ejecución, aprovechar la arquitectura altamente optimizada de la probóscide de un mosquito para sustituir las boquillas metálicas o plásticas que se emplean habitualmente en la impresión 3D por extrusión directa de tinta (Direct Ink Writing, DIW).

La clave del avance está en que la naturaleza, con millones de años de evolución a sus espaldas, ha producido una serie de microdispensadores naturales que superan en precisión a muchos de los fabricados por el ser humano. En el caso de la probóscide de la hembra del mosquito Aedes aegypti —la especie usada en este trabajo—, el hueco por el que circula la sangre tiene un diámetro de apenas 20 a 25 micras, un grosor que ningún dispensador comercial de alta resolución puede igualar. Solo las agujas de vidrio estirado, caras y extremadamente frágiles, se acercan a esas dimensiones.

Una carrera de obstáculos microscópica

Antes de llegar al mosquito, los investigadores analizaron decenas de estructuras naturales utilizadas para inyectar o extraer fluidos: aguijones de abejas, colmillos de serpientes, garras de ciempiés, harpones de caracoles cono, probóscides de chinches y pulgones… La mayoría quedaba descartada por su curvatura excesiva, su fragilidad o su diámetro demasiado grande. Pero la probóscide del mosquito cumplía casi todos los requisitos: recta, rígida, accesible, con un diámetro minúsculo y una longitud manejable de unos 2 milímetros.

Su estructura es también propicia: está compuesta por un conjunto de microestiletes envueltos en una funda flexible, pero solo dos de ellos —el labrum y la hipofaringe— forman un canal sellado por el que la sangre es aspirada. Ese conducto, una vez extraído y limpiado, se convierte en una microboquilla casi perfecta.

Integrar una estructura biológica en una impresora 3D es, no obstante, un desafío. Para sujetar la probóscide, el equipo fabricó un adaptador impreso en resina y empleó un pequeño volumen de resina UV para sellar la unión con una boquilla comercial de 30G (una aguja muy fina de uso estándar en laboratorios, cuyo diámetro interno ronda los 150 micrómetros). El montaje final se fijaba al sistema de extrusión del laboratorio, equipado con un pistón capaz de controlar la presión con precisión micrométrica.

El primer logro fue demostrar que la probóscide resistía la presión suficiente como para extruir biotintas estándar, como los geles Pluronic F-127 y Cellink Start. Los ensayos de ruptura fueron clave: el pequeño tubo soportaba casi 60 kilopascales (kPa) antes de reventar, una resistencia notable para una estructura biológica compuesta en gran parte de quitina. Esa resistencia, modelada como un cilindro de pared fina, equivale a unos 708 kPa de tensión circunferencial antes de fallar.

Microestructuras impresas en 3D mediante una probóscide de mosquito, incluyendo un panal, una hoja de arce y un andamio celular. Las líneas, de apenas unas decenas de micras, se obtuvieron utilizando bioink Pluronic F-127. Crédito: Changhong Cao et al., 2025.

El delicado arte de no romper el mosquito

Pero imprimir a microescala no consiste solo en evitar que el material se rompa: también hay que ajustar con precisión la velocidad de extrusión y el movimiento del cabezal. El estudio identificó dos modos de fallo frecuentes.

El primero aparece cuando el bioink se solidifica en la punta y provoca un atasco que dispara la presión, rompiendo la boquilla por la parte distal. El segundo, más predecible, ocurre cuando la viscosidad del material es tan alta que requiere una presión mayor de la que la probóscide puede soportar: el estallido tiene lugar en el extremo más cercano a la unión con la boquilla comercial.

A partir de estos experimentos y de un modelo reológico basado en la ecuación de Herschel-Bulkley, el equipo trazó una ventana operativa: para cada bioink, existe una velocidad máxima de extrusión a partir de la cual la boquilla biológica se rompe. Por ejemplo, el común Pluronic F-127 al 40% en peso solo admite velocidades de unos 15 micrómetros por segundo. Más rápido, y el mosquito no lo soporta.

Del mismo modo, si la velocidad del cabezal es demasiado alta en comparación con la del flujo de tinta, el hilo se estira hasta quebrarse. Y si es demasiado baja, se produce una acumulación que deforma el filamento o provoca nuevas roturas en la probóscide. El equilibrio —denominado draw ratio— debe mantenerse entre 0,25 y 1 para lograr líneas uniformes.

Imprimir microestructuras a 20 micras

Superado el ajuste fino, la probóscide demostró su capacidad para imprimir microestructuras sólidas a una resolución de 18 a 28 micras, muy por debajo de los límites habituales en boquillas de uso convencional. En las pruebas, los investigadores fabricaron un panal microscópico, una hoja de arce de casi un milímetro y un andamio biológico que incorporaba células cancerosas B16 o glóbulos rojos en suspensión.

En este último caso, la biocompatibilidad del sistema quedó demostrada: las células sobrevivieron al proceso de extrusión con una viabilidad del 86% seis horas después de la impresión, un resultado comparable al de boquillas comerciales.

El uso no se limita a la bioimpresión. El equipo también ensayó la probóscide como herramienta de microinyección y recolección, utilizando geles a modo de portadores de fármacos sobre piel de cerdo. La elasticidad y delicadeza naturales del estilete parecen reducir el daño sobre el sustrato en comparación con agujas rígidas, un aspecto interesante para aplicaciones biomédicas a futuro.

Detalle de la probóscide de mosquito adaptada como boquilla ultrafina para una impresora 3D en el laboratorio. Crédito: Changhong Cao et al., 2025.

La naturaleza como aliada tecnológica

Más allá del ingenio técnico, los autores destacan un aspecto crucial: la sostenibilidad en laboratorios. En Estados Unidos se usan cada año más de 4.000 millones de puntas de dispensación, todas ellas fabricadas con plástico o metal, materiales que acaban en la basura tras un único uso. Las boquillas de alta resolución, como las metálicas de calibre 36G, pueden superar los 80 euros por unidad, mientras que cada mosquito criado en laboratorio cuesta apenas unos dos céntimos. El ensamblaje completo de la boquilla biológica ronda los ochenta céntimos.

A ello se suma la biodegradabilidad natural del estilete y su relativa uniformidad: la variación entre probóscides de distintas hembras es mínima, lo que simplifica la calidad del producto final. Frente a ello, la fabricación de microboquillas de vidrio requiere controlar numerosos parámetros de estirado, es cara y genera estructuras extremadamente frágiles.

El mosquito tampoco es el único candidato. El artículo menciona probóscides de chinches asesinas, moscas tse-tsé o pulgones, estos últimos con canales de menos de 1 micra de diámetro. La idea de convertir estos elementos biológicos en componentes industriales abre una vía novedosa a la fabricación biohíbrida.

Así pica un mosquito

Un mosquito introduce su probóscide en una piel humana para succionar sangre.

¿Hacia una nueva familia de herramientas biofabricadas?

Como toda tecnología emergente, la 3D necroprinting enfrenta límites. La vida útil de las probóscides almacenadas a temperatura ambiente es de unos nueve días, aunque congeladas a −20 °C mantienen su integridad más de un año. También queda por explorar cómo varían las propiedades mecánicas según la especie, la edad o las condiciones de cría, y qué límites imponen la temperatura y la humedad durante la impresión.

Pese a ello, el enfoque revela un cambio de paradigma: no solo imitar la naturaleza, sino usar directamente sus componentes cuando estos resultan más eficientes, baratos y sostenibles que sus equivalentes artificiales.

Como ha manifestado Christian Griffiths, de la Universidad de Swansea (Reino Unido), este trabajo es otro ejemplo más de cómo los ingenieros humanos se esfuerzan por igualar las herramientas desarrolladas por la naturaleza.

Lo que para muchos es la pesadilla del verano —ese leve picor que anticipa la presencia del mosquito— puede convertirse en una herramienta de precisión para la ingeniería moderna. Un recordatorio de que, en ocasiones, la innovación no consiste en inventar desde cero, sino en saber mirar con otros ojos lo que ya existe. ▪️

Fuente: Justin Puma et al. 3D necroprinting: Leveraging biotic material as the nozzle for 3D printing. Scientific Advances (2025). DOI:10.1126/sciadv.adw9953